急激な気候変動や自然災害、非連続的な技術革新、2020年1月以降の新型コロナウイルス感染症の感染拡大により、世界規模というかつてない規模と速度で経済や社会の生活モデルが急変しました。コロナ前の自由な生活を取り戻したいという内なる声を大声で叫びたい衝動にかられるのはレンコンだけでしょうか。

こういった環境変化の「不確実性」に加えてアメリカの政権交替で脱炭素化への動きに拍車がかかってきました。

非連続的な動きに対応することはますます難しい状況になってきましたが、企業が継続していくために、地に足をつけて今予想できる変化に対応するための社内体制を整える必要があります。

この記事を読むとどうなるの?

全シリーズ7回で製造業を取り巻く環境変化を過去から現在までを考察し、今後の情報化に対応するために経営のどこに注目して改善すればよいのかのヒントがあります。聞きなれない言葉に振り回されず、地に足をつけて賢く進んでいきましょう。

7-7不確実性の時代における製造業の企業変革力

部門別・企業間のデータ連携

エンジニアリングチェーンを強化するためには、設計、製造、調達といった各部門との連携を強化する事が有効です。

設計部門と製造部門の連携が不十分な場合には以下の問題が生じます。

・設計部門のデータと製造部門のデータの変換処理に膨大な工数と処理時間がかかる。

・作業工程・設備・治工具などの製造現場の情報が設計仕様に反映できないために製造現場に過度な負担がかかる。

・当初見込まれなかった製造や調達のコストや作業の情報が設計側に反映されない。

・設計部門と製造部門の伝達ミスは発生しやすく、両部門の打合せを頻繁に行わなければならない。

エンジニアリングチェーンとサプライチェーンを連携させるための第一歩は、設計部門が使用する設計部品表と製造部門が使用する製造部品表と工程表を結びつけて、各部門が共有することです。サプライチェーンの柔軟性を高め、ダイナミック・ケイパビリティを強化するためには、部品表や工程表を整備し、エンジニアリングチェーンとサプライチェーンを連携させる必要があります。

ダイナミック・ケイパビリティの意味は下の過去記事をご覧下さい。

バーチャル・エンジニアリング

日本の製造業では、生産設備を考慮に入れた量産品質の高い最適仕様の設定は、製造部門で行われる傾向がありました。しかし、製品の複雑化が進み、不測の事態への俊敏な対応が必要になる中で熟練技術者が減り、生産現場の技術力の維持・向上に支障を来たしつつあります。

バーチャル・エンジニアリングでは3DCADで設計図面を描くだけでなく、設計情報の受け渡しも3Dデータで行うことが基本となっています。

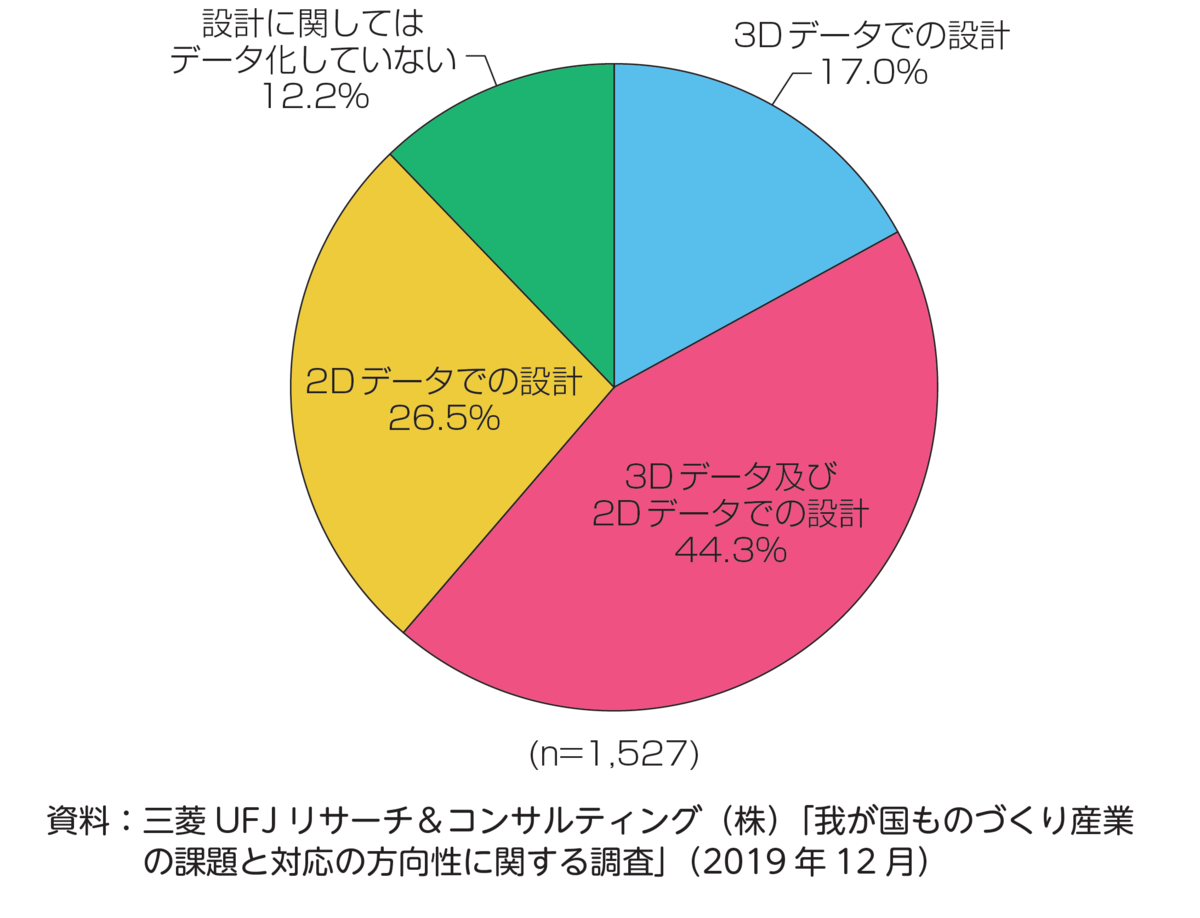

図表7-1 3DCADの普及率(設計方法)

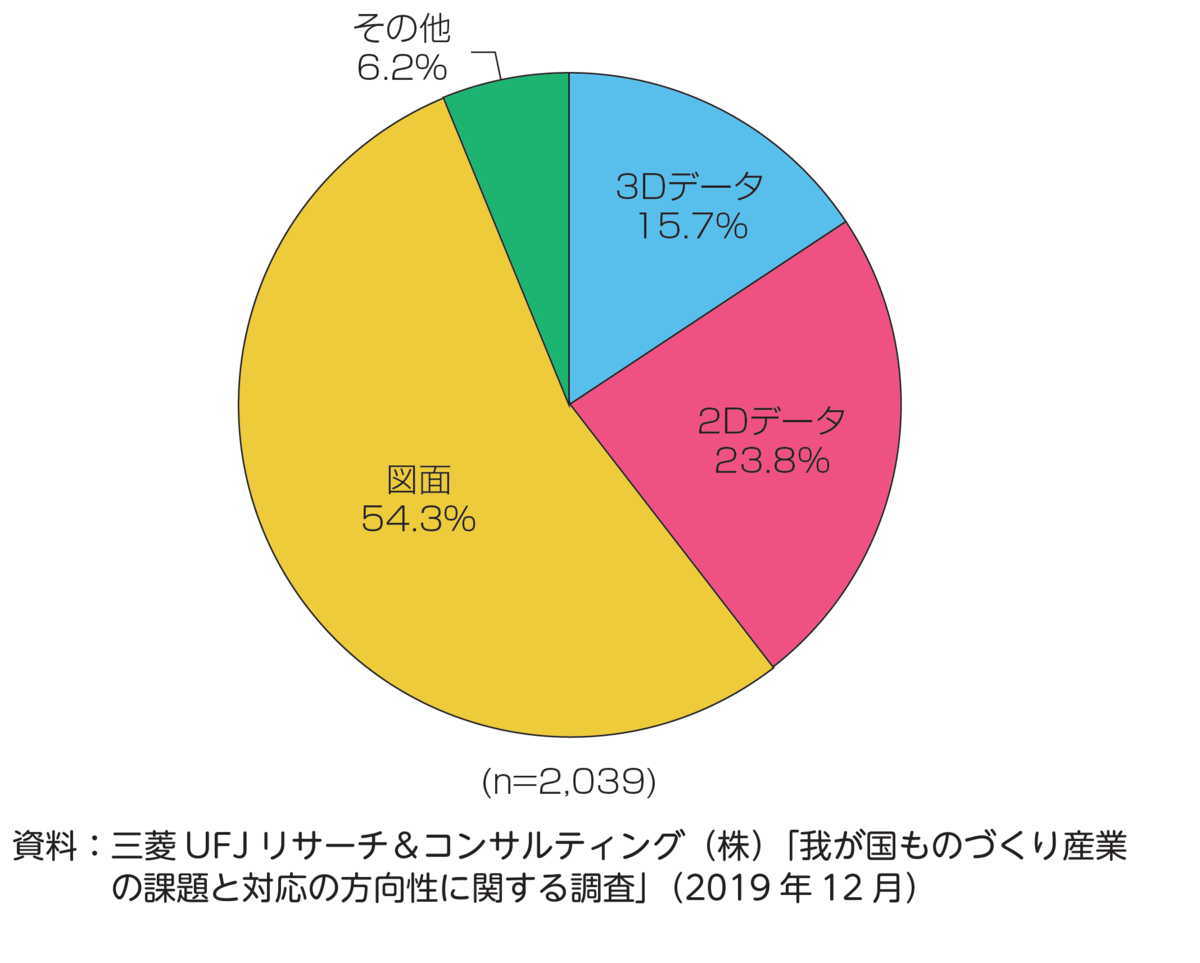

図表7-2協力企業への設計指示の方法

3Dデータのみで設計を行っているのはわずか17.0%のとどまっており、協力企業への設計指示の半数以上は、図面で行われています。

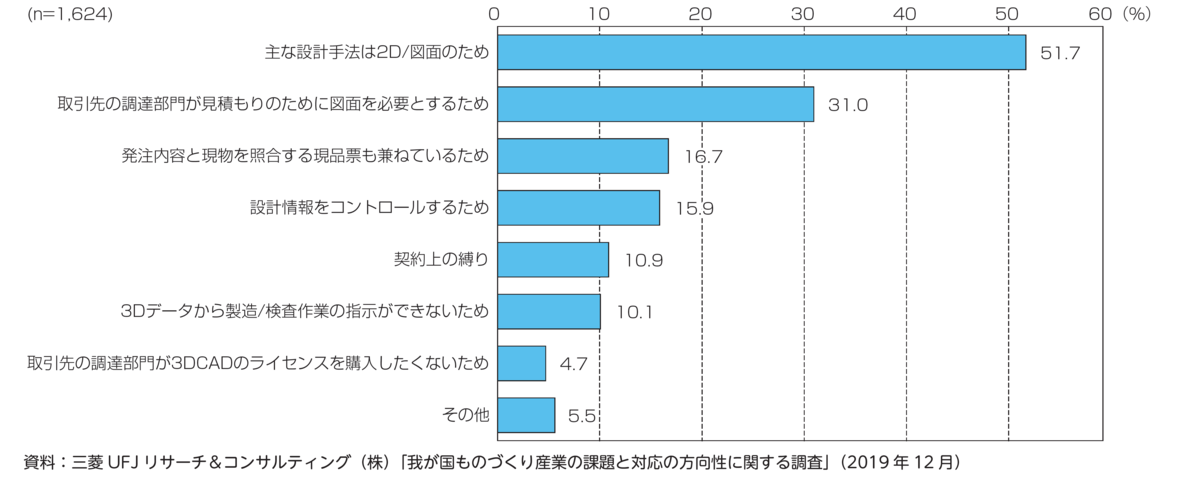

図表7-3 2Dデータや図面で設計指示している理由

主な設計手法が3Dではないためとなっています。

一般社団法人日本自動車工業会の調査によると2D図主体から3D図主体への移行は停滞しており、3D図から2D図への回帰をする傾向があります。

3Dデータに変更すべきか現状の2Dデータ主体の図面による設計指示のどちらが使い勝手が良いのか慎重に検討する時期ではあります。全て情報化して技術・ノウハウをデータごと盗まれるリスクがあるため、単にコスト負担の軽減化や効率化だけを考慮するという単純な問題ではありません。多方面を検討したうえでの高度な経営判断が必要です。

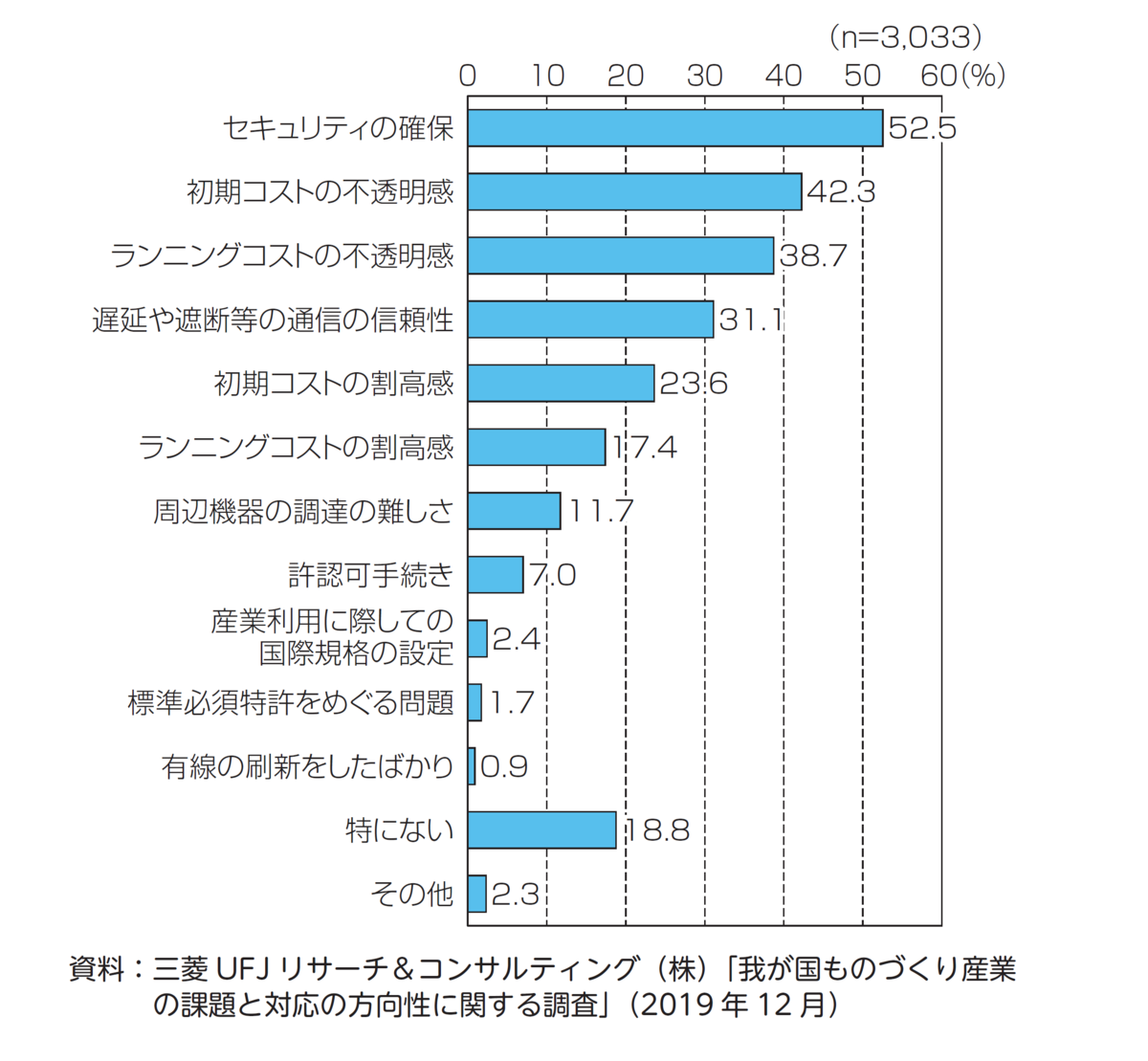

図表7-4工場の無線化を始めとする次世代通信技術の活用に伴う課題や不安

セキュリティの確保や初期コストの不透明感など具体的に目に見えない技術だけに不安や心配はつきまといます。

日本の製造業の現場での長年の技術やノウハウはとても大事な宝物です。大事にしていきたいですね。

- もっと読む

コメントを書く